Den Rundgang finden Sie

hier als PDF zum Download.

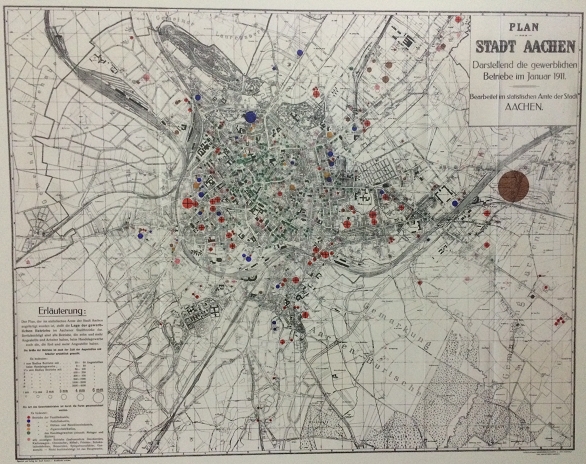

1. Karte der Aachener Industriebetriebe im Jahre 1911

Der Rundgang im Depot beginnt mit der Karte der Aachener Betriebe im Jahre 1911. Nach einer ersten Orientierung, die den typischen Verlauf der Mauerringe und der Eisenbahn folgt, fällt auf, dass es neben dem Westbahnhof auf dem heutigen RWTH Gelände noch einen Bahnhof (Templerbend) gab, von dem eine Strecke der Rütscher Straße nach Holland folgte. Die Verlegung von Strecke und Bahnhof war in vollem Gange. Insgesamt ist Aachen im Jahre 1911 in den Randbezirken noch deutlich ausgedünnt bebaut. Die Bevölkerung Aachens betrug im Jahre 1910 nach dem Ergebnis der Volkszählung 156.143 Menschen. Die Wahl fiel auf diese Karte, weil die Bedeutung Aachens als Industriestadt gegenüber der gegenwärtigen Zeit noch deutlich zu erkennen ist.

Die roten Punkte mit einem schwarzen Kreuz markieren die älteste und wichtigste Branche – die Tuchindustrie. Zu diesem Zeitpunkt noch 103 Betriebe mit über fünf Beschäftigten. Die röße der farbigen Punkte markiert die ungefähre Anzahl der Beschäftigten. Zahlreiche Gebäude der ehemaligen bedeutenden Tuchfabriken sind noch erhalten. So die Tuchfabrik Delius heute eine große Wohnanlage in der Deliusstraße, oder in den Innenhöfen im Frankenberger Viertel, z.B. Arnold & Schüll, Katz & Langstadt, Süßkind & Sternau. (Eine Liste nach der die Namen der Tuchfabriken Identifiziert werden können ist der Karte beigefügt)

Die roten Punkte mit einem schwarzen Kreuz markieren die älteste und wichtigste Branche – die Tuchindustrie. Zu diesem Zeitpunkt noch 103 Betriebe mit über fünf Beschäftigten. Die röße der farbigen Punkte markiert die ungefähre Anzahl der Beschäftigten. Zahlreiche Gebäude der ehemaligen bedeutenden Tuchfabriken sind noch erhalten. So die Tuchfabrik Delius heute eine große Wohnanlage in der Deliusstraße, oder in den Innenhöfen im Frankenberger Viertel, z.B. Arnold & Schüll, Katz & Langstadt, Süßkind & Sternau. (Eine Liste nach der die Namen der Tuchfabriken Identifiziert werden können ist der Karte beigefügt)

Video: Erläuterungen anhand der Karte (Bedeutung der Aachener Bäche für die Textilindustrie).

Die blauen Punkte kennzeichnen Betreibe der Nadelindustrie, die in Aachen neben der Tuchindustrie traditionell eine besondere Rolle wegen der hohen Qualität ihrer Produkte spielte. Besondere Bedeutung hatte auch die Aachener Maschinenbauindustrie (braun), deren Betriebe sich an der Jülicher Straße mit dem Nordbahnhof konzentrierten.

Die beige Punkte zeigen die längst vergessene noch vor dem ersten Weltkrieg bestehende Tabak- bzw. Zigarrenindustrie.

Der größte Punkt überhaupt markiert die Hütte Rothe Erde mit seinerzeit 3.000 Beschäftigten auf dem ehemaligen Gelände von Philipps und der Reifenproduktion.

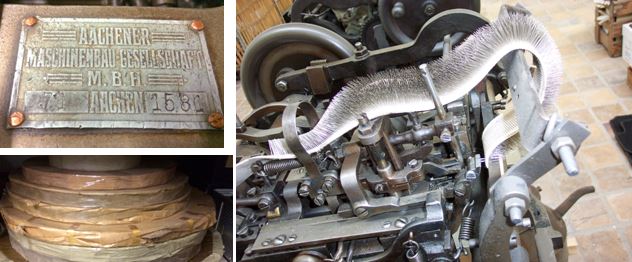

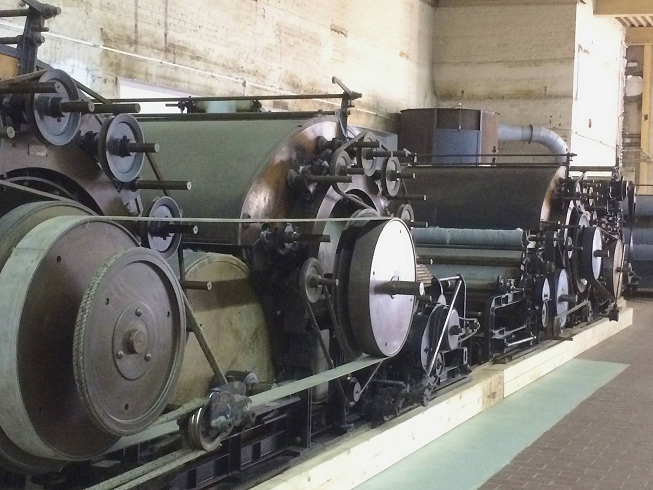

2. Uralt-Krempel – System Cockerill

Dieses im Eingangsbereich platzierte älteste Stück unserer Ausstellung stammt aus der Spinnerei Guillaume in St. Cecil nahe der Luxemburgisch französischen Grenze. Es steht für das durch die Familie Cockerill von England auf den Kontinent und in Deutschland zunächst nach Aachen gebrachte Wissen zu den Anfängen der Industrialisierung (Dampf- und Spinnmaschine). Der Industriepionier James Cockerill (1787 Haslington – 1837 Aachen) war wie sein Bruder John mit einer Tochter des Aachener Tuch- und Nadelfabrikanten Philipp Heinrich Pastor d. Ä ( 1752-1821) verheiratet.

Dieses im Eingangsbereich platzierte älteste Stück unserer Ausstellung stammt aus der Spinnerei Guillaume in St. Cecil nahe der Luxemburgisch französischen Grenze. Es steht für das durch die Familie Cockerill von England auf den Kontinent und in Deutschland zunächst nach Aachen gebrachte Wissen zu den Anfängen der Industrialisierung (Dampf- und Spinnmaschine). Der Industriepionier James Cockerill (1787 Haslington – 1837 Aachen) war wie sein Bruder John mit einer Tochter des Aachener Tuch- und Nadelfabrikanten Philipp Heinrich Pastor d. Ä ( 1752-1821) verheiratet.

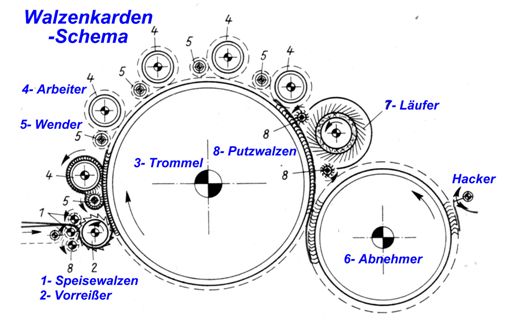

Diese Krempel zeigt wie viele kleine Entwicklungsschritte von der Herstellung des Beschlages der Walzen mit Kratzenband und der Steuerung des Antriebs notwendig waren . Das Prinzip aller Krempeln besteht darin, dass um die große Walze, den „Tambour“, der das zu erzeugende Vlies transportiert jeweils Walzenpaare angeordnet sind, der kleinere Walze der „Wender“ und danach in Laufrichtung der „Arbeiter“. Je mehr solcher Arbeitsstellen die vorgelegte Wolle passiert, um so feiner und gleichmäßiger wird das Ergebnis, was man an unserem großen Drei-Krempelsatz mit seinen 18m Länge sehen kann.

3. Musterkrempel

An unserem Musterkrempel kann man anschaulich sehen, wie aus der vorgelegten Wolle ein gleichmäßiges breites zartes Band am Auslauf der Maschine von dem sogenannten „Hacker“ vom Tambour gelöst wird. Hier kann man auch sehen, wie sogenannte Melangen produziert werden dadurch, dass Fasern unterschiedlicher Farbe zu einem neuen Farbton gemischt werden. Das Melangieren war eine besondere Kunst die in Aachener Tuchfabriken gepflegt wurde.

An unserem Musterkrempel kann man anschaulich sehen, wie aus der vorgelegten Wolle ein gleichmäßiges breites zartes Band am Auslauf der Maschine von dem sogenannten „Hacker“ vom Tambour gelöst wird. Hier kann man auch sehen, wie sogenannte Melangen produziert werden dadurch, dass Fasern unterschiedlicher Farbe zu einem neuen Farbton gemischt werden. Das Melangieren war eine besondere Kunst die in Aachener Tuchfabriken gepflegt wurde.

So haben wir aus dem Nachlass von Leo Führen gut 700 verschiedene Melangenrezepte und Muster, von denen einige eine Vitrine zu sehen sind. Heute werden kaum noch solche in ihrer Farbwirkung einzigartigen Garne hergestellt, da alleine das Reinigen eines Krempelsatzes für die nächste Partie enorme Kosten verursacht (2-minütiges Video Musterkrempel in Funktion).

So haben wir aus dem Nachlass von Leo Führen gut 700 verschiedene Melangenrezepte und Muster, von denen einige eine Vitrine zu sehen sind. Heute werden kaum noch solche in ihrer Farbwirkung einzigartigen Garne hergestellt, da alleine das Reinigen eines Krempelsatzes für die nächste Partie enorme Kosten verursacht (2-minütiges Video Musterkrempel in Funktion).

Wenn Sie sich mit zwei Handkratzen darin versuchen wollen, gewaschene Wolle in eine zum Spinnen geeignete Vorlage zu lockern, werden Sie feststellen, wie viel Kraft und Geschick aufzuwenden ist.

4. Schafvlies

Die Qualität des traditionellen Rohstoffs der Aachener Tuche – die Schafwolle – ist von entscheidender Bedeutung. In vorindustrieller Zeit kam die beste Wolle aus England. Sie bildete den Rohstoff für die begehrten flandrischen Tuche. Abgelöst wurden diese Wollqualitäten von „spanischer Wolle“, der Wolle des Merinoschafs, die fein und dicht gekräuselt ist. Gegenwärtig sind Australien und Südafrika die dominierenden Wollproduzenten. Eine besondere Eigenschaft der Wolle ist, dass sie 18 % Wasser aufnehmen kann ohne sich feucht anzufühlen, was – wie man sich vorstellen kann – für den Wollhandel besondere Probleme aufwirft, denn wer will für Wasser den Preis für Wolle zahlen.

Die Qualität des traditionellen Rohstoffs der Aachener Tuche – die Schafwolle – ist von entscheidender Bedeutung. In vorindustrieller Zeit kam die beste Wolle aus England. Sie bildete den Rohstoff für die begehrten flandrischen Tuche. Abgelöst wurden diese Wollqualitäten von „spanischer Wolle“, der Wolle des Merinoschafs, die fein und dicht gekräuselt ist. Gegenwärtig sind Australien und Südafrika die dominierenden Wollproduzenten. Eine besondere Eigenschaft der Wolle ist, dass sie 18 % Wasser aufnehmen kann ohne sich feucht anzufühlen, was – wie man sich vorstellen kann – für den Wollhandel besondere Probleme aufwirft, denn wer will für Wasser den Preis für Wolle zahlen.

Schafe werden in einem Stück geschoren, so dass sich ein zusammenhängendes Vlies ergibt, das vor dem Waschen in unterschiedliche Qualitäten sortiert wird. Bis zu 50 % des Gewichtes eines Vlies bestehen aus Wollfett einem begehrten Rohstoff und Schmutz. Das Waschen der Wolle erforderte viel Wasser und erfolgte meist in Verviers, denn das Wasser der Aachener Bäche reichte dazu nicht .

Unser Vlies eines irischen Schafs ist von minderer Qualität.

5. Wolfen

Nach dem Waschen ist Wolle mehr oder weniger verfilzt und muss mit erheblichem Kraftaufwand „geöffnet“ aufgelockert werden. Dies geschieht auf der hinten an der Wand stehenden Maschine deren starke große Zähne ihr den Namen gaben. Damit die Fasern beim Wolfen nicht unnötig zerrissen werden, werden sie mit einer Emulsion der „Schmälze“ benetzt. Der entsprechende Apparat steht neben dem Wolf, neben einer Ballenwaage, denn Wolle wurde in riesigen Ballen geliefert, die mit den vorne stehenden Sackkarren transportiert werden konnten.

Nach dem Waschen ist Wolle mehr oder weniger verfilzt und muss mit erheblichem Kraftaufwand „geöffnet“ aufgelockert werden. Dies geschieht auf der hinten an der Wand stehenden Maschine deren starke große Zähne ihr den Namen gaben. Damit die Fasern beim Wolfen nicht unnötig zerrissen werden, werden sie mit einer Emulsion der „Schmälze“ benetzt. Der entsprechende Apparat steht neben dem Wolf, neben einer Ballenwaage, denn Wolle wurde in riesigen Ballen geliefert, die mit den vorne stehenden Sackkarren transportiert werden konnten.

Dass unser Wolf vorher einmal ein Krempelwolf war und umgebaut wurde, können Sie an den Auflagen für die Wender und Arbeiter erkennen. Mit einem unserem Wolf ähnlichen Reißwolf kann man ganze Kleidungsstücke zerreißen und so deren Fasern recyceln, wobei die minderwertige aus kurzen Fasern bestehende „Reißwolle“ entsteht. Das Wollsiegel garantiert dagegen reine Schurwolle. Die Wolferei war wegen der umherfliegenden Fasern ein ungesunder Arbeitsplatz.

6. Mischturm

Aus dem Wolf werden die gelockerten Fasern in den großen Mischturm geblasen. An der Wand dort ist ein Mischbett zu sehen. So geschichtet sähe ein dem Mischturm entnommenes Gelege für eine Melange aus, das aus dem Mischturm in den gegenüberliegenden „Kastenspeiser“ des Krempelsatzes geworfen würde.

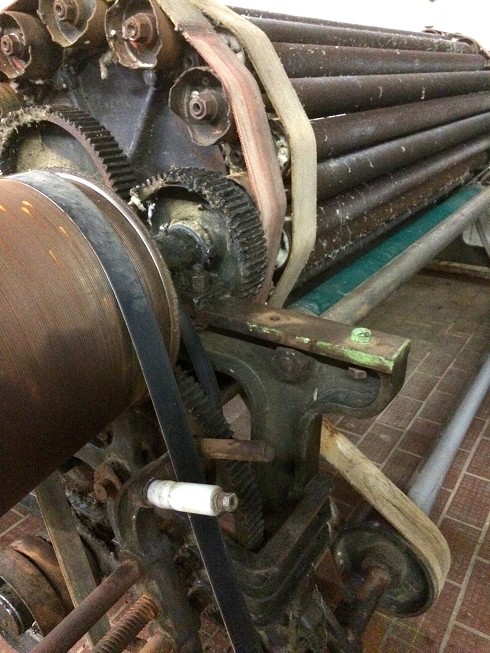

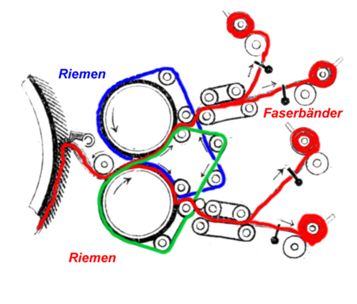

7. Krempelsatz

Der Kastenspeiser transportiert über ein Nagelbett und eine Waage die Fasern in passenden Portionen zum „Vorreißer“ der statt mit Kratzenband mit kleinen Reißzahnketten bestückt ist und so auch mit kleinen Verfilzungen fertig werden kann. Aus dem Vorreißer geht es zum 1. Krempel mit 5 Arbeitsstellen.

Weiter über einen „Abnehmer“ zu einem 2. Krempel mit 5. Arbeitsstellen und von dort auf den sogenannten „Quertäfler“.

Typisch für eine Streichgarnspinnerei im Unterschied zu einer Kammgarnspinnerei. Der Unterschied zwischen beiden Garnarten wird am Quertäfler besonders deutlich, denn hier wird das vom Hacker gelöste Vlies gegen die bisherige Laufrichtung quer gelegt, so dass die Fasern anders als beim Kammgarn nicht durch kämmen parallelisiert werden. Zur Verdeutlichung haben wir mikroskopische Vergrößerungen der beiden Garnarten. Kammgarne werden für feine Musterungen bevorzugt und benötigen hochwertige langfaserige Wollen, während Streichgarne wegen der offenen Faserenden auch gut zu wetterfester Kleidung oder Flanellen aufgeraut werden können.

Gegenüber dem Quertäfler steht ein Schleifbock für die Kratzenwalzen. Zum erneuten Schärfen der Kratzen müssen die einzelnen Walzen, wie auch nach jedem Farbwechsel zu einer helleren Farbe einzeln von zwei Personen herausgehoben werden. Dazu werden die auf dem Schleifbock liegenden Tragehülsen verwendet. Früher eine schwere Knochenarbeit, die heute von Flaschenzügen übernommen wird.

Vom Quertäfler geht es über einen 3. Krempel zum „Florteiler“. Der breite vom Hacker gelöste Faserflor wird durch dicht nebeneinander liegende Riemen getrennt und in schmalen Bändern auf die unterschiedlichen Ebenen des Auslaufs gebracht. Dort werden die Bänder durch „Nitschelhosen“ gerollte. Das fertige Vorgarn hat noch keine Drehung und lässt sich deshalb ganz leicht auseinander ziehen.

Die Erfindung der viel gerühmten Spinnmaschine, die am Beginn der Industrialisierung stand ist ohne diese eigentlich komplexere Vorspinnerei nicht denkbar. So verstand man zur Zeit Cockerills unter einer Maschinenspinnerei ein sogenanntes Spinn-Arrondissement bestehend aus Vorspinnerei und Feinspinnerei.

Die Erfindung der viel gerühmten Spinnmaschine, die am Beginn der Industrialisierung stand ist ohne diese eigentlich komplexere Vorspinnerei nicht denkbar. So verstand man zur Zeit Cockerills unter einer Maschinenspinnerei ein sogenanntes Spinn-Arrondissement bestehend aus Vorspinnerei und Feinspinnerei.

Die Reduzierung den technischen Fortschritt an der Feinspinnmaschine fest zu machen ist unsinnig aber so gelingt es den technischen Fortschritt durch viele Erfindungen in der Textilindustrie auf möglichst ein Datum und einen Erfinder zu reduzieren.

(4-minütiges Video “Wolfen-Mischen-Krempeln”)

8. Vitrine Asten Johnson

Unsere Vorspinnerei bekamen wir von dem alteigesessenen Unternehmen AstenJohnson aus dem benachbarten Kettenis bei Eupen geschenkt. Diesem Unternehmen und seiner Geschichte ist die Vitrine in der Nische gewidmet.

Den Wandel der Aachener Region von der frühindustriellen Fertigung als Basis eines in der globalen Wirtschaft konkurrenzfähigen Wissenschaft Standorts zu zeigen wird am Beispiel dieses Unternehmens möglich. Als Weltmarktführer bei Trockensieben für die Papierindustrie gelingt AstenJohnson der Transfer von Forschungen der RWTH mit ihren führenden textilen Forschungseinrichtungen am ITA und DWI in innovative Produkte.

Auch wenn es gegenwärtig in Aachen keine Tuchfabrik mehr gibt, so zeigen viele Beispiele, dass das Dreiländereck auch heute wieder ein Zentrum innovativer Entwicklungen ist. Mit dem „Tuchwerk“ soll dieser Tradition in Aachen ein Ort geschaffen werden sich zu präsentieren.

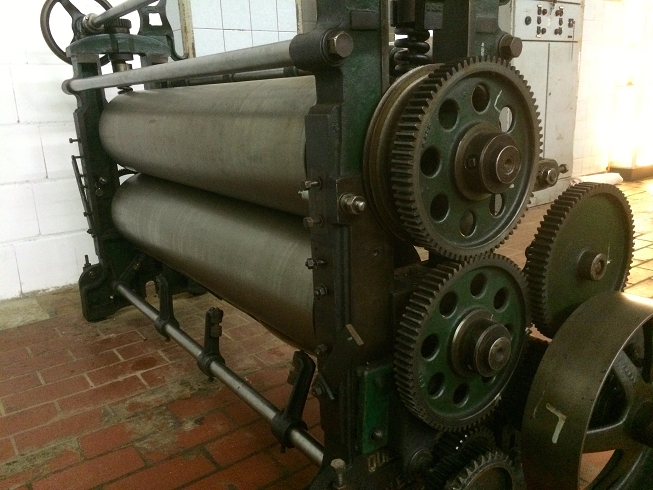

9. Peralta

Aus dem Krempelsatz den wir von St. Cecile nach Aachen gebracht hatten, haben wir den für die Wollverarbeitung interessanten „Peralta“ behalten. Mit dem enormen Druck der beiden plangeschliffenen Walzen wurden pflanzliche Unreinheiten (Kletten und Samen), die sich in der Schafwolle verfangen hatten zerquetscht, ein Vorgang, den Wolle nicht schadet. Heute erfolgt die Beseitigung dieser Unreinheiten auf chemischem Wege durch Karbonisieren mit Schwefelsäure, was auch hier vor Ort in der Färberei Rzehak angewandt wurde.

10. Selfaktor

Eigentlich wirkt es gar nicht so kompliziert aus dem gleichmäßigen Vorgarn das fertige Garn zu spinnen, doch selbst die Übertragung des vom Spinnrad bekannten Prozesses bis hin zu einem ausgereiften Selfaktor zog sich bis in die Mitte des 18ten Jahrhunderts hin. Es handelt sich beim Selfaktorspinnen um einen zweiphasigen Vorgang. Bei der Ausfahrt des Spinnwagens wird über die Spitze der Spindel dem Faden die Drehung verliehen und gleichzeitig werden die Fasern noch verzogen, so dass ein dünneres Garn entstehen kann, als wenn das Vorgarn in der ursprünglichen Dicke versponnen würde. Zur Veranschaulichung ist das Material auf dem linken Wagen entsprechend eingelegt. Auf der Rechten Seite ist das Garn durch das Abklappen des Führungsdrahtes in die Position gebracht, die es bei der Einfahrt des Wagens und dem Aufwickeln des fertigen Garns hat.

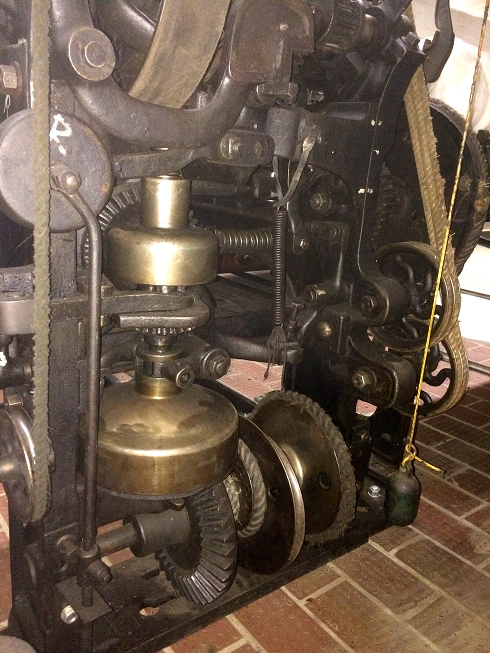

Faszinierend ist an diesen Maschinen, wie es gelungen ist aus dem zentralen Antrieb früher Industriebauten die verschiedenen notwendigen Bewegungen des langsamen Anfahrens und des Antriebs der Spindeln abzuleiten. Dazu sollen Sie einen Blick auf die kunstvoll geschmiedeten Wellen des Spindelstocks mit seinen Seilzügen auf der anderen Seite des Selfaktors werfen. Es handelt sich um ein Fabrikat einer Maschinenfabrik aus dem Elsass.

Diesen Selfaktor haben wir – das heißt insbesondere die Spinnereifachleute[1] in St. Cecile demontiert und in hunderten von Einzelteilen zur Komericher Mühle in Aachen Brand der ehemaligen Spinnerei Kutsch gebracht und in monatelanger Arbeit etwas verkürzt und wieder zusammengebaut. [1] Die Herren Quadtflieg, Herrmann und Rüttgers

Kurzer Videoclip: Selfaktor in Funktion.

11. Ringspinnmaschine

Im Vergleich zu einem Selfaktor sieht eine Ringspinnmaschine wesentlich einfacher aus, obwohl diese Technik sich in Deutschland erst ab 1870 mit der Gründung großer Kammgarn Aktienspinnereien in Deutschland durchsetzte. Das Vorgarn wird dabei über einen Ringläufer der Spindel zu geführt. Dieser Ringläufer rast mit unvollkommener Schmierung und einen unangenehmen Geräusch auf dem Ring um die Spindel, so dass Drehung und Aufwickeln in einem Arbeitsgang erfolgen.

Im Vergleich zu einem Selfaktor sieht eine Ringspinnmaschine wesentlich einfacher aus, obwohl diese Technik sich in Deutschland erst ab 1870 mit der Gründung großer Kammgarn Aktienspinnereien in Deutschland durchsetzte. Das Vorgarn wird dabei über einen Ringläufer der Spindel zu geführt. Dieser Ringläufer rast mit unvollkommener Schmierung und einen unangenehmen Geräusch auf dem Ring um die Spindel, so dass Drehung und Aufwickeln in einem Arbeitsgang erfolgen.

Auch bei dieser Maschine handelt es sich um eine gegenüber den in Fabriken üblichen Maschinen um eine deutlich verkürzte Version. Das Aufstecken und Abnehmen der Garnhülsen blieb dabei Handarbeit, die überwiegend von Frauen und in der Frühzeit der Industrialisierung von Kindern ausgeführt wurde.

Exkurs: Englische Konkurrenz und „Weberelend“

England als das Mutterland der Industrialisierung mit der Textilindustrie als maßgeblichen Sektor stellte mit seinem technologischen Vorsprung für die Konkurrenz ein gewaltiges Problem dar. Opfer dieser Konkurrenz wurden insbesondere die eng mit dem ländlichen Raum verknüpften Flachs verarbeitenden Regionen wie Schlesien oder die Lenne (Bielefelder Raum), deren Elend Gerhard Hauptmann Stück treffend dokumentiert. Die Mechanisierung der Wollverarbeitung folgte stets mit einer deutlichen Verzögerung der Mechanisierung bei der Verarbeitung von Baumwolle, denn die preiswerte langfaserige Baumwolle stellt deutlich geringere Anforderungen an ihre Verarbeitung als Wolle.

Aachen mit seinen Tuchen, die stets ein Produkt des gehobenen Bedarfs waren, blieb von diesen Verwerfungen nicht nur verschont, sondern wurde durch die Vermittlung der Cockerills und vieler innovativer Tuchfabrikanten mit den durch Napoleon angestoßenen Neuerungen die führende deutsche Industriestadt. Nirgendwo sonst wurden so früh derartig viele Dampfmaschinen eingesetzt. Für die Verarbeitung von Wolle insbesondere das Spinnen ist ein feuchtes Klima günstig, denn es macht die Fasern elastischer. Deshalb war die feuchte Soers mit dem Wildbach auch Standort der Spinnereien Wüller und Gilliam.

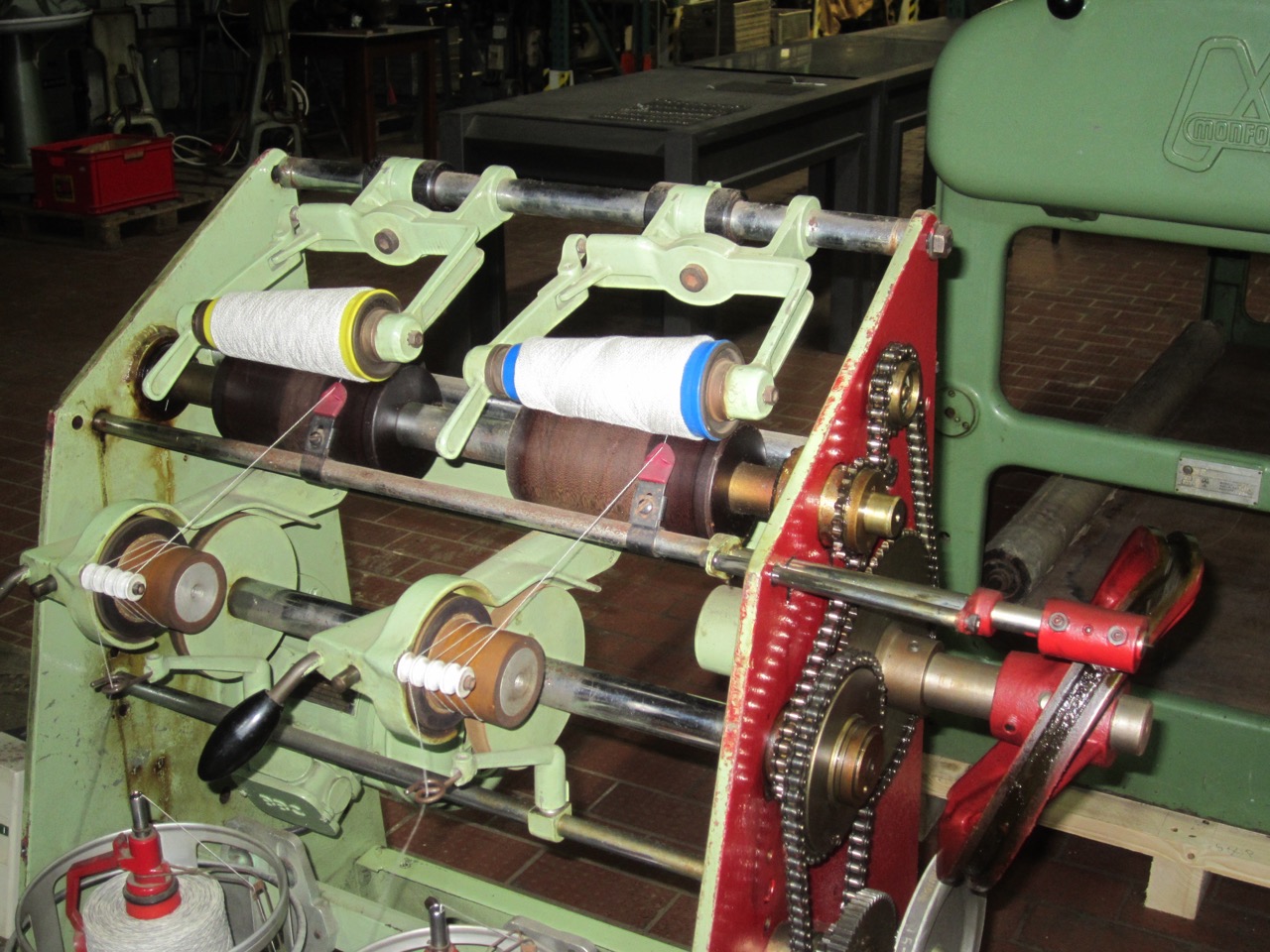

12. Spulmaschine

Da die Spulen der Spinnmaschinen nicht für die folgenden Arbeitsgänge brauchbar sind, muss in Tuchfabriken immer wieder gespult werden. Zwirnmaschine, Kettschärmaschine, Weberschiffchen, Garnfärber arbeiten jeweils mit anderen Spulen, so dass die Produktion von Spulen zu einem eigenen Produktionszweig einiger Aachener Betriebe wurde u.a. Krantz, und Zimmermann. Von einem Spulentyp auf einen anderen, je nach dem Was für eine Aufmachung dort gefordert wird. Dieser Arbeitsgang ist technisch nicht sehr anspruchsvoll, aber wegen der notwendigen Handarbeit doch ein beachtlicher Kostenfaktor.

Da die Spulen der Spinnmaschinen nicht für die folgenden Arbeitsgänge brauchbar sind, muss in Tuchfabriken immer wieder gespult werden. Zwirnmaschine, Kettschärmaschine, Weberschiffchen, Garnfärber arbeiten jeweils mit anderen Spulen, so dass die Produktion von Spulen zu einem eigenen Produktionszweig einiger Aachener Betriebe wurde u.a. Krantz, und Zimmermann. Von einem Spulentyp auf einen anderen, je nach dem Was für eine Aufmachung dort gefordert wird. Dieser Arbeitsgang ist technisch nicht sehr anspruchsvoll, aber wegen der notwendigen Handarbeit doch ein beachtlicher Kostenfaktor.

Unsere Spulmaschine ist ein altes französisches Fabrikat wiederum aus St. Cecile.

Unsere Spulmaschine ist ein altes französisches Fabrikat wiederum aus St. Cecile.

Ein notwendiger Arbeitsgang bei der Wollverarbeitung den wir nicht zeigen können ist das Dämpfen. So werden nach dem Spinnen oder Spulen die Körbe mit den Spulen in einen Schrank geschoben in dem sich die Fasern unter der Einwirkung von Dampf an die neue noch gewaltsame Position anpassen und entspannen.

13. Autoconer

Mit der Entwicklung des Autoconers gelang der Maschinenfabrik Schlafhorst (gegr. 1884) aus Mönchengladbach in den 1960er Jahren die Entwicklung einer Spulmaschine, die sich zum Standard entwickelte, weil sie beim Spulen Ungleichmäßigkeiten des Garnes also Verdickungen und zu dünne Stellen herausschnitt und die Fadenenden ansaugte und automatisch zu einem Standardknoten verknotete. Dadurch gelang es Fadenbrüche und Ungleichmäßigkeiten im Warenbild zu vermindern und den Arbeitaufwand der Stöpferinnen deutlich zu vermindern. Bei der weiteren Entwicklung gelang es sogar die Knoten zu vermeiden dadurch das die Fadenenden aufgezwirbelt wurden, um sie unsichtbar wieder zu verspinnen.

Mit der Entwicklung des Autoconers gelang der Maschinenfabrik Schlafhorst (gegr. 1884) aus Mönchengladbach in den 1960er Jahren die Entwicklung einer Spulmaschine, die sich zum Standard entwickelte, weil sie beim Spulen Ungleichmäßigkeiten des Garnes also Verdickungen und zu dünne Stellen herausschnitt und die Fadenenden ansaugte und automatisch zu einem Standardknoten verknotete. Dadurch gelang es Fadenbrüche und Ungleichmäßigkeiten im Warenbild zu vermindern und den Arbeitaufwand der Stöpferinnen deutlich zu vermindern. Bei der weiteren Entwicklung gelang es sogar die Knoten zu vermeiden dadurch das die Fadenenden aufgezwirbelt wurden, um sie unsichtbar wieder zu verspinnen.

Doch selbst dieses Unternehmen blieb nicht von den Krisen der Textilindustrie verschont und musste seine Selbständigkeit aufgeben und viele Arbeitnehmer entlassen.

Doch selbst dieses Unternehmen blieb nicht von den Krisen der Textilindustrie verschont und musste seine Selbständigkeit aufgeben und viele Arbeitnehmer entlassen.

14. Zwirnmaschine

Durch das Zwirnen des Garns wird der neue Faden gleichmäßiger und haltbarer als ein doppelt so dick ausgesponnenes einfaches Garn. Neben der höheren Haltbarkeit sind aber auch die Optik und verbesserte Trageeigenschaften Kriterien für diesen zusätzlichen Arbeitsgang. Die Funktionsweise der Maschine entspricht dem Spinnen auf einer Ringspinnmaschine. Das bloße doppeln von Garnen ohne Drehung bezeichnet man als „fachen“. Wie beim Spinnen unterscheidet man nach der Drehrichtung S- oder Z Garn bzw. Zwirn, was bei der Kombination im der fertigen Tuch wie bei Krepp oder Georgette der Ware einen besonderen Griff verleiht. Möglich sind aber auch Effektzwirne wie Bouclé, Loop, Frottée, Ondé.

Durch das Zwirnen des Garns wird der neue Faden gleichmäßiger und haltbarer als ein doppelt so dick ausgesponnenes einfaches Garn. Neben der höheren Haltbarkeit sind aber auch die Optik und verbesserte Trageeigenschaften Kriterien für diesen zusätzlichen Arbeitsgang. Die Funktionsweise der Maschine entspricht dem Spinnen auf einer Ringspinnmaschine. Das bloße doppeln von Garnen ohne Drehung bezeichnet man als „fachen“. Wie beim Spinnen unterscheidet man nach der Drehrichtung S- oder Z Garn bzw. Zwirn, was bei der Kombination im der fertigen Tuch wie bei Krepp oder Georgette der Ware einen besonderen Griff verleiht. Möglich sind aber auch Effektzwirne wie Bouclé, Loop, Frottée, Ondé.

Unsere Zwirnmaschine ist ein Geschenk der Vereinigung der Unternehmerverbände als Nachfolger der Aachener Textilingenieurschule eine frühe Gründung (1883) der Aachener Tuchfabriken zur Schulung des Nachwuchses. Auch diese Maschine ist ein um viele Zwirnstellen verkürztes Exemplar der Firma Hamel.

Unsere Zwirnmaschine ist ein Geschenk der Vereinigung der Unternehmerverbände als Nachfolger der Aachener Textilingenieurschule eine frühe Gründung (1883) der Aachener Tuchfabriken zur Schulung des Nachwuchses. Auch diese Maschine ist ein um viele Zwirnstellen verkürztes Exemplar der Firma Hamel.

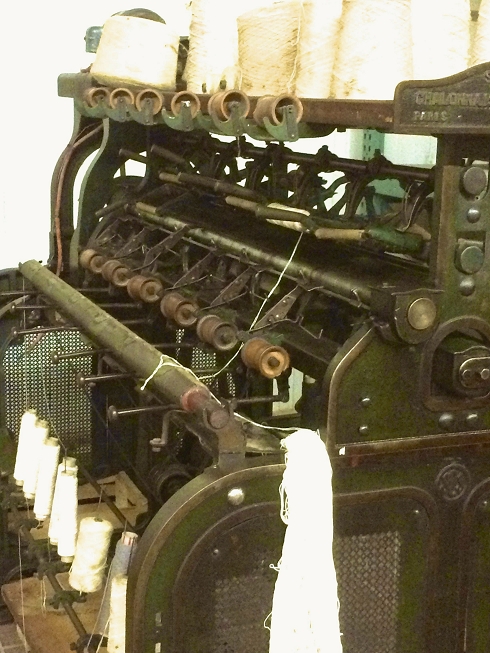

15. Doppeldraht-Zwirnmaschine

Ein weiteres Exponat in unserem Depot ist eine komplette Doppeldraht-Zwirnmaschine mit zwei Zwirnstationen, auf der wir bereits Garn für die nächste Kette unseres Musterwebstuhls zwirnen. Das Doppeldrahtverfahren stellt eine weitere verbesserte Technologie des Zwirnens dar. Unsere kleine Maschine der Firma Weller stammt aus der Auflösung der Aachener Textilausbildung.

Ein weiteres Exponat in unserem Depot ist eine komplette Doppeldraht-Zwirnmaschine mit zwei Zwirnstationen, auf der wir bereits Garn für die nächste Kette unseres Musterwebstuhls zwirnen. Das Doppeldrahtverfahren stellt eine weitere verbesserte Technologie des Zwirnens dar. Unsere kleine Maschine der Firma Weller stammt aus der Auflösung der Aachener Textilausbildung.

Die Bezeichnung „Doppeldraht…“ erklärt sich wohl dadurch, dass mit einer Spindelumdrehung zwei Umdrehungen auf das Garn aufgebracht werden. Die Bezeichnung „Draht“ erscheint ungewöhnlich für einen Zwirn, aber z.B. Schuhmacher oder Sattler bezeichnen ihren mit Pech imprägnierten Zwirn als „Pechdraht“. Es muss also nicht immer Metalldraht sein.

Die Bezeichnung „Doppeldraht…“ erklärt sich wohl dadurch, dass mit einer Spindelumdrehung zwei Umdrehungen auf das Garn aufgebracht werden. Die Bezeichnung „Draht“ erscheint ungewöhnlich für einen Zwirn, aber z.B. Schuhmacher oder Sattler bezeichnen ihren mit Pech imprägnierten Zwirn als „Pechdraht“. Es muss also nicht immer Metalldraht sein.

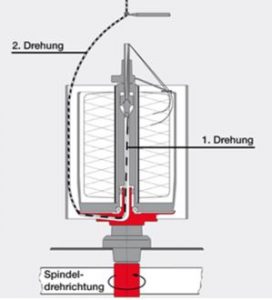

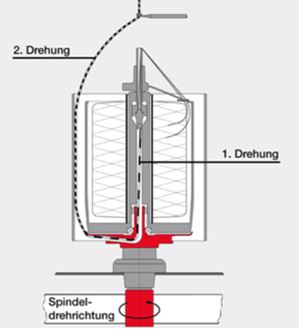

Aufbau der Zwirnstation:

Wichtigstes Bauteil ist die Zwirnspindel, die senkrecht in der Maschine gelagert ist. Am unteren Ende hat sie ca. 30 – 40 mm Durchmesser. Innen sitzen vermutlich zwei Kugellager, über den Außendurchmesser läuft ein flacher Antriebsriemen. Darüber hat die Spindel einen Flansch, ähnlich dem Wirtel bei der Handspindel. Darüber kommt ein schlanker Teil, auf dem der sogenannte Spulentopf leicht drehbar gelagert ist. Die Spindel ist senkrecht (längs), der Flansch radial (quer) durchbohrt, so dass ein Faden von oben durch die Mitte der Spindel und dann seitlich aus dem Flansch herausgeführt werden kann.

Beim Betrieb der Maschine dreht sich der Spulentopf nicht mit, sondern wird durch Magnetkräfte daran gehindert. Ein Festhalten des Topfes durch ein mechanisches Bauteil ist nicht möglich, weil das den freien Umlauf des Fadens um den Topf verhindern würde.

Beim Betrieb der Maschine dreht sich der Spulentopf nicht mit, sondern wird durch Magnetkräfte daran gehindert. Ein Festhalten des Topfes durch ein mechanisches Bauteil ist nicht möglich, weil das den freien Umlauf des Fadens um den Topf verhindern würde.

Zum Betrieb der Maschine wird eine Kreuzspule mittig in den Spulentopf eingesetzt. Zum besseren Garnablauf wird noch ein sogenannter Zwirnflügel auf die Spule bzw. die zum Topf gehörende Spulenzentrierung aufgesetzt. Dieser Flügel erleichtert das Abziehen des Garnes und verhindert, dass es an der Oberkante der Spule reibt und eventuell aufgerauht wird.

Mit einem flexiblen Draht wird das gefachte Garn (bestehend aus zwei oder mehr noch nicht verdrehten Fäden) von oben in die Spindel eingeführt und durchläuft eine Garnbremse. Dann wird das Garn aus der Radialbohrung des Flansches herausgeführt und außen um den Spulentopf herum zu einer Führungsöse mittig oberhalb der Spindel geführt. Von dort umschlingt das Garn mehrfach eine gummierte Abzugswalze und wird dann über eine changierende Fadenführung auf Kreuzspulen aufgewickelt.

Der Antrieb der Maschine erfolgt von einem Drehstrommotor über Breitkeilriemen-Regelscheiben auf die Hauptantriebswelle. Von dort werden über Textilflachriemen die Zwirnspindeln direkt angetrieben. Von der Hauptwelle werden über Keilriemen, Kettentriebe und Wechselräder die Abzugswalzen, Spulwalzen und die Changiereinrichtung angetrieben. Mit Hilfe der Wechselräder lassen sich die Anzahl Garndrehungen (Tourenzahl) pro eingezogenem Meter Garn einstellen. Leider sind von den 6 Rädern der Wechselrädertabelle zur Zeit nur 3 Räder aufzufinden, sodaß wir im Augenblick nur die hohen Drehungen für feine Garne erzeugen können.

Für viele Drehungen pro Meter muss die Einzugsgeschwindigkeit gering sein, für wenig umgekehrt. Wenn der Einzug zu schnell ist, muss man eventuell die ganze Geschwindigkeit drosseln.

Beim Zwirnen erfährt das Garn die erste Drehung zwischen der Fadenbremse und dem Austritt aus dem Flansch. Die zweite Drehung ergibt sich auf der Strecke vom Flansch zur Abzugswalze. Dabei schleudert der Faden in einem sogenannten Ballon außen um den Spulentopf herum. Im Betrieb kann man das mit dem bloßen Auge kaum erkennen. Auf dem Foto ist wegen der kurzen Belichtung durch den Blitz der Faden gut zu erkennen.

Wenn die Spindel (von oben gesehen) im Uhrzeigersinn dreht ergibt sich eine sogenannte Z-Drehung, entgegengesetzt eine S-Drehung, entsprechend dem Diagonalstrich des Buchstabens Z oder S.

Das Doppeldrahtverfahren hat gegenüber dem Ringzwirnverfahren entscheidende Vorteile. Es können wesentlich größere Spulen verarbeitet werden, das bedeutet weniger Bedienungsaufwand und weniger Knoten. Allerdings liegt vor dem Zwirnen der zusätzliche Arbeitsgang des Fachens, so bezeichnet man das parallele Aufwickeln von Garnen. Ringspinnmaschinen werden nur noch für kleine Losgrößen und besondere Effektgarne verwendet.

P.S. Der oben angesprochene „Flansch“ wird in der Fachsprache als „Speicherscheibe“ bezeichnet. Mehr Informationen findet man im Internet z. B. bei Google-books im Fachbuch von Josef Schneider: Vorbereitungsmaschinen für die Weberei, Ein Handbuch für Spinner, Weber … bei Springer.

Außerdem empfehlenswert die Seiten „Wikipedia/Zwirnen“ und „volkmann.saurer.com“ oder auch im kleinen Zwirnlexikon.

16. Autocopser

Diese spezielle Spulmaschine wurde von der Maschinenfabrik Schlafhorst entwickelt.

Diese spezielle Spulmaschine wurde von der Maschinenfabrik Schlafhorst entwickelt.

Mit der Umrüstung der Weberschiffchen und Spulenkästen am Webstuhl konnten die Stillstandzeiten eines Webstuhl beim Wechsel der Spule des Schiffchens deutlich verkürzt werden.

Diese Maschine steht damit für einen der vielen kleinen Schritte, die zu einer Steigerung der Produktivität unternommen wurden.

17. Prüfgeräte

Die Kontrolle aller Arbeitsschritte ist für die Qualitätssicherung und die Kosteneffizienz des Produktionsprozesses von entscheidender Bedeutung, zumal es sich bei der Aachener Tuchindustrie meist um einen Produktionsprozess handelte, der in verschiedenen Betrieben stattfand. Es gab nur wenige Volltuchfabriken, die von der Spinnerei bis zu Färberei und Appretur alle Arbeitsschritte im gleichen Unternehmen durchführten.

Die Kontrolle aller Arbeitsschritte ist für die Qualitätssicherung und die Kosteneffizienz des Produktionsprozesses von entscheidender Bedeutung, zumal es sich bei der Aachener Tuchindustrie meist um einen Produktionsprozess handelte, der in verschiedenen Betrieben stattfand. Es gab nur wenige Volltuchfabriken, die von der Spinnerei bis zu Färberei und Appretur alle Arbeitsschritte im gleichen Unternehmen durchführten.

Bereits 1887 wurde in Aachen als erste Einrichtung dieser Art in Deutschland das „Öffentliche Warenprüfungsamt für das Textilgewerbe“ gegründet. Geprüft wird die Qualität der Wolle hinsichtlich Länge, Dicke und Kräuselung der Fasern, beim Garn oder Zwirn: Feinheit, Gleichmäßigkeit, Dehnung und Reißfestigkeit.

18. Schärmaschine

Aus Platzgründen ist unsere Schärmaschine nicht in die Ausstellung integriert. Mit einer Schärmaschine wird die Kette also die Längsfäden eines Gewebes vorbereitet. Da die Kette eines normal breiten Tuchs von ca. 1,40 m bei feineren Qualitäten 2.000 bis 3.000 Kettfäden benötigt werden, ist leicht vorzustellen, dass es keinen Sinn machen würde ein Gatter mit einer entsprechenden Anzahl Spulen aufzustellen. Selbst die früher gebräuchliche Anzahl von ca. 200 Spulen pro aufzubäumender Schar musste in der von der Musterung vorgegebenen Reihenfolge ausgesteckt und in einzelnen Bändern auf den Konus einer großen Trommel gewickelt werden. Der Konus ist notwendig, dass die Kantenfäden der jeweiligen Bänder nicht verrutschen und von der nächsten Schicht blockiert werden können, was zu Fadenbrüchen führen würde. Moderne Schärrahmen trennen heute die Bänder durch Scheiben. Ist die notwendige Kettfadenmenge auf der Trommel erreicht wird diese auf den für den Webstuhl vorgesehenen Kettbaum „abgebäumt“.

Die Schärmaschine wird auch als Zettelmaschine bezeichnet und unser Ausdruck, dass sich jemand „verzettelt“ ist von Fehlern beim Einziehen der Kettfäden abgeleitet.

Die Arbeit in der Schärerei wurde meist von Frauen ausgeübt, lediglich der Transport der Kettbäume blieb den besser bezahlten Männern vorbehalten.

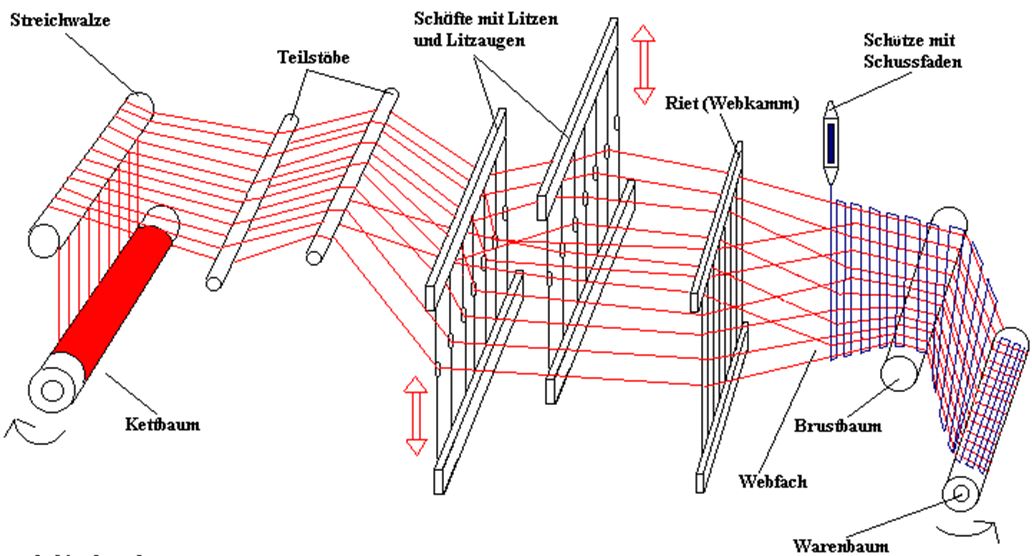

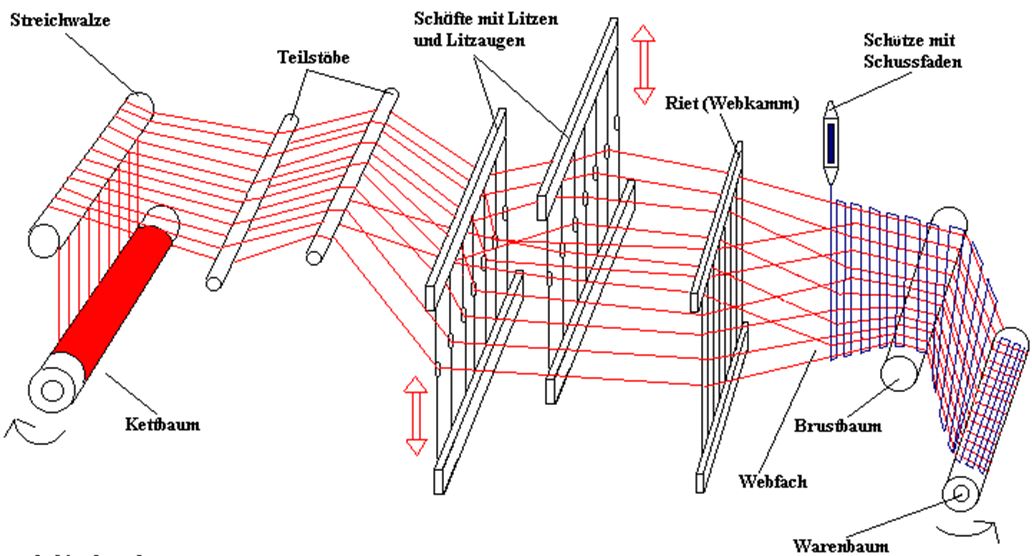

19. Handwebstuhl mit Schnellschützen

Handwebstühle waren mit der genialen Erfindung des Schnellschützen durch John Kay im Jahre 1733 gebräuchlich. Der Schnellschütze schießt durch einen kleinen Ruck eines Seilzuges ein Weberschiffchen durch das Webfach hin und her. Diese Verbesserung erhöhte die Produktivität des Webens so sehr, dass die Garnproduktion mit der alten Spinntechnik nicht folgen konnte und die Versuche begannen Spinnmaschinen zu erfinden. Insofern gab diese schlichte Erfindung den Anstoß zur Industriellen Revolution.

Mit dieser Erfindung blieben die billigen hölzernen Wollwebstühle in Aachen und der Eifel noch bis über die Mitte des 19.Jahrhundert konkurrenzfähig. Mit dieser Technik ließ sich eine Schusszahl von ca. 30 Schuss pro Minute erreichen.

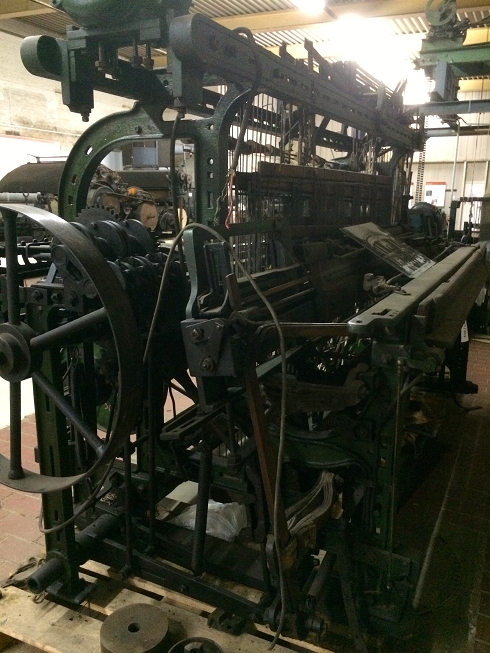

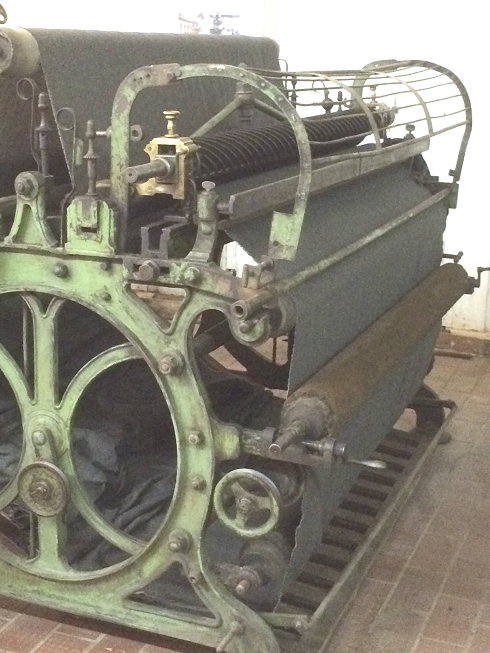

20. Mechanischer Webstuhl

Dieser wuchtige mechanische Webstuhl mit einer möglichen Schusszahl von 60 bis 80 Schuss verdeutlicht, welcher Aufwand für die Umstellung auf mechanische Webstühle notwendig war. Denn nun benötigte man als Antrieb eine Dampfmaschine, leichter wurde es dann mit Verbrennungsmotoren oder später mit Elektromotoren. Die Leistung von herkömmlichen mechanischen Webstühlen ließ sich bis zu Schusszahlen von ca. 120 Schuss pro Minute steigern.

Zu Bedenken ist dabei allerdings, dass diese Leistung eher theoretisch war, denn es galt darauf zu achten, die Spule des Schiffchens rechtzeitig, bevor leere Schüsse eingetragen wurden, gegen eine volle Spule auszutauschen. Aber auch ein zu früher Wechseln musste vermieden werden, denn die Reste auf der Spule waren dann Abfall. Beim Reißen eines Kettfadens war man auf die Aufmerksamkeit des Webers angewiesen. Dies erklärt, dass sich die Aachener Weber lange Zeit erbittert dagegen wehrten, einen zweiten Webstuhl parallel zu bedienen.

(Kurzes Video zu mechanischen Webstühlen)

21. Sulzer Webmaschinen Modell

In den frühen 1960er Jahren gelang der Schweizer Firma Sulzer die Entwicklung eines für die damalige Zeit revolutionären Webstuhls, der mit einem Projektil, das jeweils nur einen Schussfaden transportierte, der nun von einer viel größeren Spule gespeist werden konnte, so dass es eigentlich keine Stillstandzeiten wegen Schussfadenwechsels gab. Die Schusszahlen ließen sich zunächst auf 250 Schuss steigern. Beim Bruch eines Kettfadens stellte sich die Maschine durch einen Kettfadenwächter für jeden einzelnen Kettfaden automatisch ab. So war es möglich, dass nun ein Weber 10 Webstühle alleine bedienen konnte. Ein gewaltiger Produktivitätssprung, der allerdings die Tuchfabrikation von einer lohnintensiven Produktion zu einer kapitalintensiven wandelte, die viele der damaligen Aachener Tuchfabriken nicht mitgehen konnten oder wollten.

22. Jacquardwebstuhl (Lehrwerkstatt)

Etwas gedrängt steht unser hölzerner Jaquardstuhl wegen seiner Höhe an der Wand. Diese revolutionäre Erfindung, die die Produktion großflächiger Muster ermöglichte, meldete der Franzose Joseph-Marie Jacquard im Jahre 1805 zum Patent an.

Etwas gedrängt steht unser hölzerner Jaquardstuhl wegen seiner Höhe an der Wand. Diese revolutionäre Erfindung, die die Produktion großflächiger Muster ermöglichte, meldete der Franzose Joseph-Marie Jacquard im Jahre 1805 zum Patent an.

Der Jacquardwebstuhl war die erste Maschine, die sich mit der Lochkarte der binären Digitaltechnik als Speicher- und Steuermediums bediente. In diesen Webstühlen wird über das Abtasten der Lochkarte das Absenken einzelner Kettfäden gesteuert. Im Jahre 1890 wurde durch die Einführung der normierten Hollerithkarte erstmals im großen Stil in den USA eine Volkszählung durchgeführt. Die Lochkarten wurden in den 1980er Jahren von Magnetbändern abgelöst.

Neben dem Webstuhl steht zur näheren Betrachtung der Kopf des Jacquardstuhls so dass man den Abtastvorgang aus nächster Nähe betrachten kann. Statt der vier Seiten des Abtastblockes lässt sich auch eine lange Folge von jeweils unterschiedlichen Karten einhängen, um Muster mit einem größeren Rapport herzustellen.

23. Kartenschlagmaschine

Mit diesem Typ von Lochkarten Schlagmaschinen – wobei der Begriff Maschine etwas großartig klingt – wurden von den Musterwebern die Vorstellungen der Dessinateure in eine Sprache übersetzt, die die Webstühle verstanden. Da Aachener Webstühle selten mehr als 16 Schäfte hatten, war es dann noch einmal eine eigene Aufgabe die Muster des Jacquardstuhls auf einen entsprechenden Einzug der Kettfäden in die einzelnen Schäfte zu übersetzen.

24. Jacquardwebstuhl (Musterwebstuhl)

In Aachen wurden auch, nachdem moderne Webmaschinen die alten Kurbelwebstühle abgelöst hatten, Jacquardwebstühle wie dieser für die Musterweberei eingesetzt, denn so konnten mit einer Kette unterschiedliche Bindungen und Musterungen zu einer Schablone verwebt werden, die in der Diagonalen die geplanten Muster zeigte.

Um den Webstuhl nach dem Umzug aus Komerich erneut einzurichten, mussten 2.200 Kettfäden von Musterweber Herrn Kelmes (mit Zigarre) angeknotet werden und durch die Litzen gezogen und in die richtige Lücke des Riet gestochen werden.

(2-minütiger Videoclip zum Jacquard-Webstuhl.)

25. Wasch- und Walkmaschine Hemmer

Die Ausrüstung der fertig gewebten Tuche war eine in Aachen hoch entwickelte Kunst, denn der „Griff“ der Ware nach dem Weben ist noch hart, das Warenbild oft löchrig. Das Waschen der Ware in Bottichen, wie sie zum Beispiel der Aachener Spezialist – die Firma Hemmer – anbot, war eine Selbstverständlichkeit. Je ein Seitenteil einer solchen massiven Wasch- und Walkmaschine befinden sich an der Außenseite unserer Halle und wurden von uns in Bramsche aus einem Außenlager gerettet. Diese Teile und das gesamte stark in Mitleidenschaft genommene Innenleben der Maschinen warten lange auf eine kostspielige Restauration.

Doch völlig unerwartet schenkte den Tuchwerk die Firma Heimbach aus Düren und Kelmes im benachbarten Belgien eine bis zu diesem Zeitpunkt noch im Einsatz stehende komplette Hemmer Walke, die sich wegen des gewaltigen Gewichts von mehr als fünf Tonnen nicht in einem Stück transportieren ließ. Zu dieser Walke haben wir sogar Muster der darauf zuletzt gefertigten Artikel.

Das Walken wurde früher mit Hammerwerken durchgeführt. Die durch Patente geschützten Hemmerwalken quetschten mit Walzen aus Porzellan oder Edelstahl die Tuche, um sie mit hohem Tempo gegen eine Prallwand zu schleudern und so zu stauchen und mit Zusatz von Seife zu verfilzen. Wegen des weichen Aachener Wassers wurde nur wenig Seife benötigt.

26. Rauhmaschine

Die Walzen einer Rauhmaschine sind mit Kratzen belegt, die vorsichtig die lockeren Fasern des Streichgarns lösen, aber nicht herausziehen und der Ware einen „Strich“ verleihen, wie ihn beispielsweise Flanelle aufweisen.

27. Schermaschine

Unsere Schermaschine stammt aus der Produktion der Jahre um 1850 der auch heute noch erfolgreichen Aachener Maschinenfabrik Neumann & Esser. Diese Schermaschinen lösten die mühselige Arbeit mit den alten schweren Scheren ab. Dies wurde durch die Schermesser möglich, die die ältesten Schermesserfabriken des Kontinents Heusch und Schlenter & Co in Aachen produzierten. Beide Firmen gelang es ihre Existenz bis heute mit innovativen Produktentwicklungen zu sichern.

28. Dohle Nähmaschien

Diese fahrbaren Nähmaschinen werden auch heute noch in Tuchfabriken verwendet, wo Stücke aneinander genäht werden um eine kontinuierliche Bearbeitung an den Maschinen zu ermöglichen. Die Naht lässt sich durch leichtes Ziehen lösen.

Diese fahrbaren Nähmaschinen werden auch heute noch in Tuchfabriken verwendet, wo Stücke aneinander genäht werden um eine kontinuierliche Bearbeitung an den Maschinen zu ermöglichen. Die Naht lässt sich durch leichtes Ziehen lösen.

Selbstverständlich haben die gegenwärtig von Dohle – inzwischen wegen Auflagen, Platzmangel und hoher Gewerbesteuer wie viele Aachener Fabriken ins nähere Umland verzogen – einen elektrischen Antrieb.

In unserer Nähmaschinen-Abteilung finden Sie auch eine Dohle Haushaltsnähmaschine der Marke Viktoria aus Aachen.

29. Dekatiermaschine

Wie bei den meisten Stoffen geht es vor der Weiterverarbeitung der Stoffe zu Kleidungsstücken nicht ohne abschließendes Glätten und Dämpfen des Tuchs. Dies ist Aufgabe dieser großen Bügelmaschine mit ihrer dampfgeheizten Trommel.

Wie bei den meisten Stoffen geht es vor der Weiterverarbeitung der Stoffe zu Kleidungsstücken nicht ohne abschließendes Glätten und Dämpfen des Tuchs. Dies ist Aufgabe dieser großen Bügelmaschine mit ihrer dampfgeheizten Trommel.

Die Maschine stammt aus der Maschinenfabrik Moritz Jahr, Gera, dem Osten Deutschlands wo sich in Sachsen vor dem zweiten Weltkrieg ein sehr dynamisches Zentrum der Textilindustrie für die DOB (Damenoberbekleidung) mit bedeutenden Maschinenfabriken entwickelt hatte.

30. Hautermann Strangmusterfärber und Garnmusterfärber

Die Aachener Maschinenfabrik Hautermann produzierte in Edelstahl Färbe- und Appreturmaschinen wie diese kleinen Exemplare. Die erste war geeignet Garnstränge zu färben. Wie beim Färben wird das Garn von einer Wickel, wie früher beim Färben ganzer Stücke langsam durch die Farbflotte gezogen.

Die Aachener Maschinenfabrik Hautermann produzierte in Edelstahl Färbe- und Appreturmaschinen wie diese kleinen Exemplare. Die erste war geeignet Garnstränge zu färben. Wie beim Färben wird das Garn von einer Wickel, wie früher beim Färben ganzer Stücke langsam durch die Farbflotte gezogen.

Diese Technik wurde durch das beim Garnfärben angewandte Verfahren abgelöst. Dabei wird die Farbflotte mit Druck durch das lockerer auf spezielle Färbespulen gewickelte Garn von innen gespült. Zwischen den beiden Färbeapparaten stehen einige Hilfsgeräte Kellen, Messbecher usw. Von einer eher alchemistisch anmutenden Geheimwissenschaft entwickelte sich das Färben mit den Teerfarben – früher Anilinfarben genannt – zu einer exakt beherrschbaren Technik ab 1870.

Im Gefolge der Tuchindustrie entwickelten sich in Aachen Bereich zahlreiche Fabriken der Seifen- und Waschmittelproduktion sowie der chemischen- und Farbenindustrie. So wurde der Weltkonzern Henkel 1874 in Aachen mit der Produktion von Waschmittelpulver gegründet.

Exkurs: Aachener Kratzenindustrie

Alleine die Menge der in dieser Halle auf Krempeln und Rauhmaschine aufgezogenen Kratzenbänder verdeutlicht, dass Tuchproduktion ohne Kratzenbänder nicht denkbar war. So lag es nahe, sich auch in Aachen mit der Produktion von Kratzenbändern zu beschäftigen, zumal der Umgang mit der Verarbeitung von Draht zu Nadeln eine der Aachener Kernkompetenzen war.

Alleine die Menge der in dieser Halle auf Krempeln und Rauhmaschine aufgezogenen Kratzenbänder verdeutlicht, dass Tuchproduktion ohne Kratzenbänder nicht denkbar war. So lag es nahe, sich auch in Aachen mit der Produktion von Kratzenbändern zu beschäftigen, zumal der Umgang mit der Verarbeitung von Draht zu Nadeln eine der Aachener Kernkompetenzen war.

Im Laufe der Jahre entstanden und schlossen etwa 80 Kratzenproduktionsstätten ihre Tore. Wie der Bau des heutigen Suermondt-Ludwig-Museums auf der Wilhelmstraße als Wohnhaus belegt, konnte es sich um einen durchaus lukrativen Produktionszweig handeln.

31. Kratzensetzmaschine

Inzwischen ist es unseren Technikern gelungen, zwei unserer vier Kratzensetzmaschinen wieder so weit zu aktivieren, dass wir in der Lage sind, auf diesen Maschinen eigene Kratzenbänder herzustellen. Eine der Maschinen wurde auch von der Aachener Maschinenfabrik produziert.

Wenn sie die Darstellung der vorindustriellen Produktion von Kratzen nach Diederot am Schaukasten mit dieser hochkomplexen kleinen Maschine vergleichen, wird deutlich, dass es auch hier vieler kleiner Schritte bedurfte, bis die einzelnen Arbeitsschritte so vereint werden konnten.